Qualität, Geschwindigkeit und Agilität für höhere Kundenzufriedenheit.

Um den aktuellen Herausforderungen des globalen Wettbewerbs zu begegnen, suchen Unternehmen nach Wegen und passenden Konzepten des Austausches mit dem Kunden und der Zusammenarbeit innerhalb der Organisation. Ein Ansatz hierzu ist, die Einführung von Lean Management, um Qualität, Geschwindigkeit und Agilität im Sinne der Kundenzufriedenheit zu erhöhen.

Der Begriff „Lean Management“ wurde erstmalig im Rahmen einer durch das Massachusetts Institute of Technology (MIT) geförderten Studie zur Zukunft der Automobilindustrie verwendet. [1, 2] Im Rahmen dieser Studie wurde insbesondere das Toyota-Produktionssystem (TPS) eingehend analysiert und die Erfolgsfaktoren des TPS herausgearbeitet. Dabei zeigten sich im Vergleich zur europäischen und US-amerikanischen Automobilindustrie deutliche Unterschiede bezüglich Arbeitsorganisation und Führungsverständnis: Es wurde wesentlich mehr in die Ausbildung der Mitarbeitenden investiert. Selbständige Problemlösung und permanente Verbesserung in kleinen Schritten waren fester Bestandteile der Arbeitsorganisation. Respekt, Wertschätzung und Coaching der Mitarbeitenden durch die Führungskraft ein charakteristisches Merkmal der Führung.

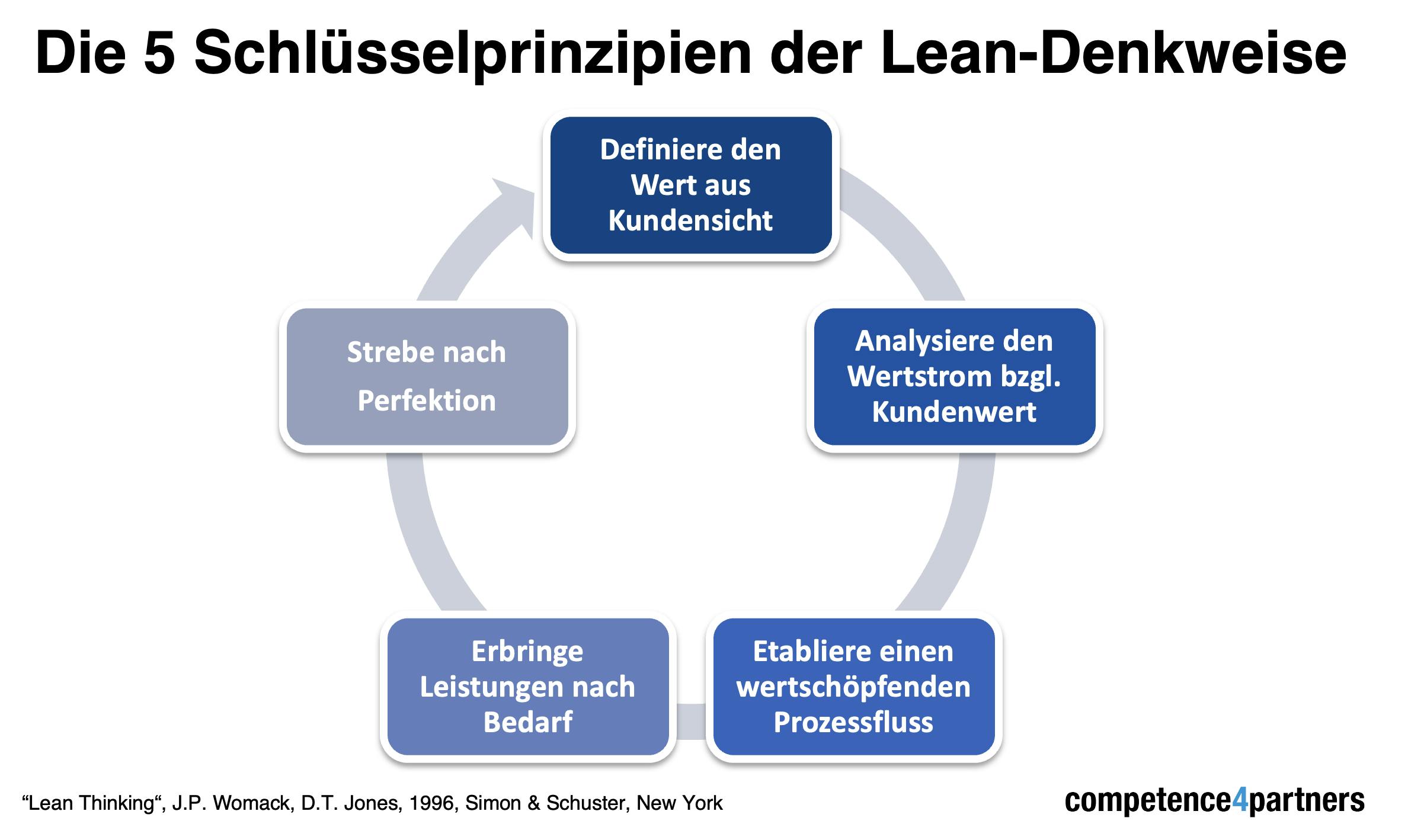

Lean Management steht für das Konzept „Werte schaffen ohne Verschwendung“. Im Mittelpunkt steht sowohl der Kunde mit seinen individuellen Bedürfnissen als auch das Unternehmen, das sich auf Basis der Lean Werte und Prinzipien methodisch und organisatorisch kontinuierlich weiterentwickeln möchte. Alle Mitarbeitenden des Unternehmens sind mit einem hohen Maß an individueller Verantwortung in den Prozess der Kundenorientierung eingebunden, was neben dem methodischen Wissen auf Seiten der Mitarbeitenden auch ein anderes Verständnis von Führung voraussetzt.

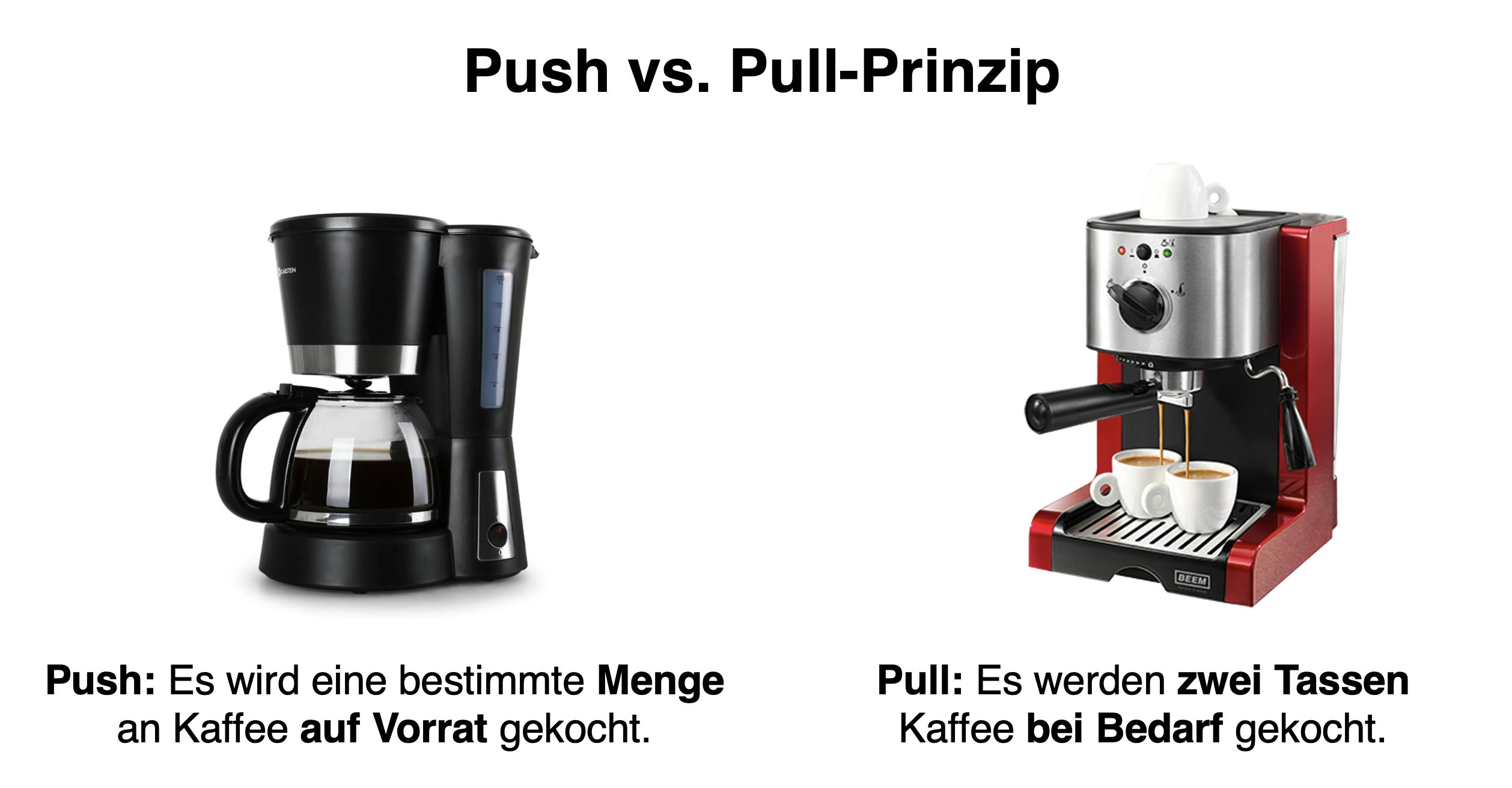

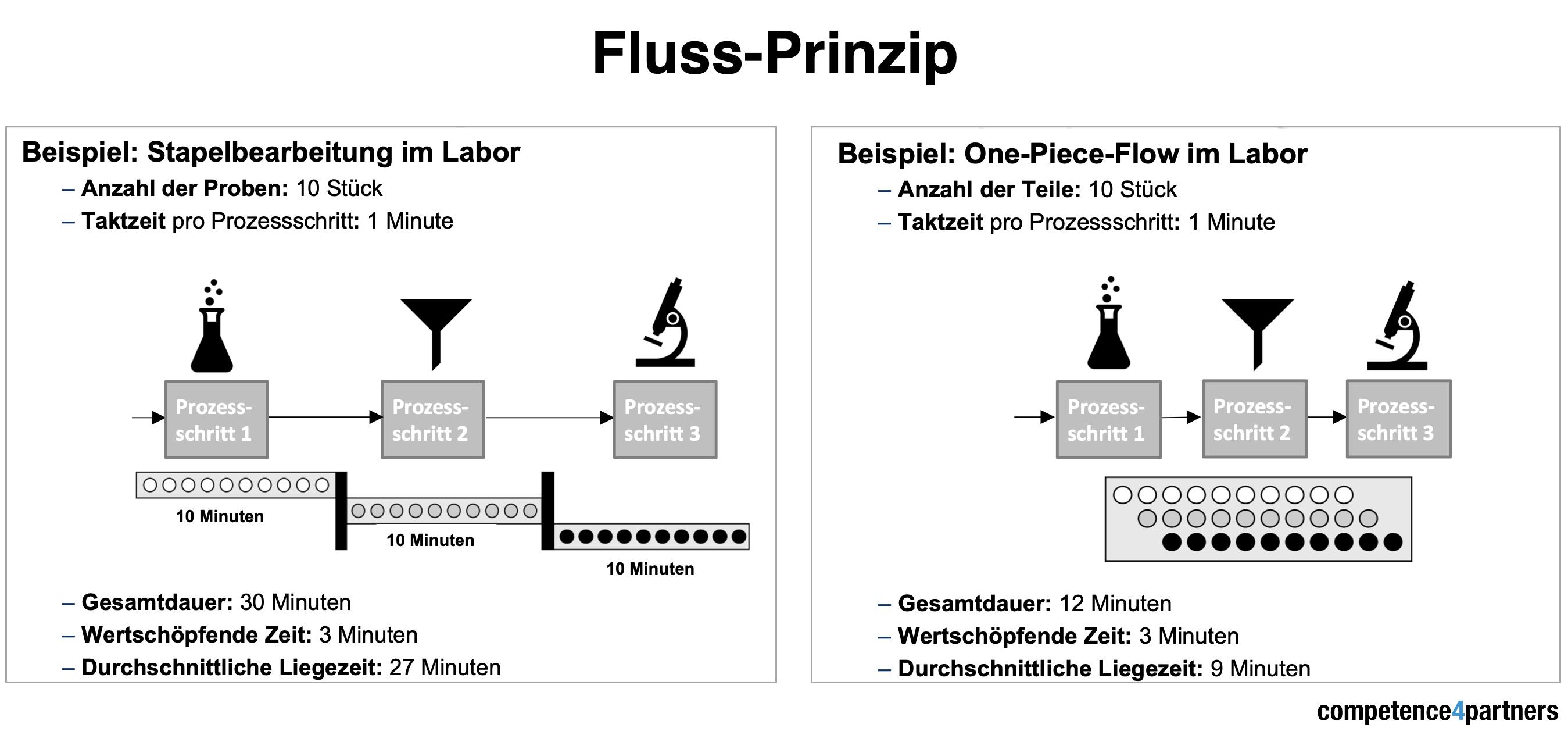

Lean Management beruht auf wenigen, einfachen Prinzipien (Flow, Pull) und erlaubt mit erprobter Methodik wichtige Kennzahlen wie Kundenzufriedenheit, Qualität, Liefertreue und Kosten nachhaltig zu verbessern.

Die Rolle des Lean Managers spielt eine wichtige Rolle für diejenigen Unternehmen, die Lean-Prinzipien und -Methoden erfolgreich anwenden möchten, um damit signifikante Verbesserungen bezüglich Effizienz, Qualität und Kundenzufriedenheit zu erzielen. Diese Rolle vereint strategisches Denken mit der praktischen Umsetzung, um einen nachhaltigen Wandel im gesamten Unternehmen voranzutreiben.

Der Lean Manager fungiert als Bindeglied zwischen Führungsebene und operativer Ebene, in dem er oder sie eine Kultur der Exzellenz fördert und kontinuierliche Verbesserungsinitiativen koordiniert. Hierfür arbeitet der Lean Manager eng mit den verschiedenen Abteilungen des Unternehmens zusammen, um alle Mitarbeitenden des Unternehmens in den Prozess der kontinuierlichen Verbesserung einzubinden. Ziel ist es, dass alle Mitarbeitenden des Unternehmens mit der Lean-Philosophie vertraut sind, sich mit ihr identifizieren und diese verinnerlichen, um eine konsequente Umsetzung zu erreichen.

Der Lean Manager ist dafür verantwortlich, dass die Lean-Prinzipien und -Methoden in allen Geschäftsbereichen Produktion wie Verwaltung korrekt eingeführt, nachhaltig angewandt und falls nötig, auf die Bedürfnisse des jeweiligen Unternehmens angepasst werden. Konkret beinhaltet dies, die Analyse von Prozessen und das Identifizieren von Verbesserungspotenzialen, die Moderation von Workshops und Teamevents zur Umsetzung der identifizierten Verbesserungspotentiale, das Coaching und Training von Mitarbeitenden in Lean-Methoden und -Techniken.

Ziel ist es, durch das Anwenden von Methoden wie Wertstromanalyse, Kaizen-Workshop und Shopfloor-Management, die Unternehmensprozesse permanent zu optimieren und die Kundenzufriedenheit zu steigern. Die Messung definierter Leistungskennzahlen spielt dabei eine entscheidende Rolle, um den Fortschritt der Lean-Initiativen zu verfolgen und den Erfolg zu gewährleisten.

Um als Lean Manager erfolgreich zu agieren, sind fundierte Kenntnisse bezüglich Lean- Prinzipien, -Methoden und -Werkzeuge, wie z.B. 5S, 6W, Prozess-Schildkröte, Ishikawa-Diagramm, PDCA, Informationsstrukturanalyse, Wertstrom-Design, Gemba-Walk, Poka Yoke, Kanban oder Shopfloor Management unerlässlich.

Der Lean Manager sollte über planerische Fähigkeiten sowie ein gutes technisches und kaufmännisches Zahlenverständnis verfügen. Kenntnisse im Projektmanagement – eventuell erweitert um Methoden wie Kanban oder Scrum – sowie gute Kenntnisse im Umgang mit SAP und allen MS-Office Anwendungen sind vorteilhaft. Analytische Fähigkeiten sowie die Fähigkeit, Probleme zu identifizieren und kreative Lösungen zu entwickeln, sind von entscheidender Bedeutung. Eine Ausbildung in Lean Management oder vergleichbare Erfahrungen (z.B. Six Sigma, KVP, Projekt Management) sind hierbei von Vorteil.

In der Regel hat ein Lean Manger keine disziplinarische Funktion. Neben den fachlichen Kompetenzen sind deshalb ausgeprägte Kommunikations- und Führungsfähigkeiten erforderlich, um Teams zu motivieren und zu entwickeln, Konflikte konstruktiv zu lösen sowie Veränderungen erfolgreich umzusetzen. Empathie und Überzeugungskraft sowie ein respektvoller Umgang mit Menschen sind dabei ein Muss. Erfahrung in der Mitarbeiterführung und Kenntnisse in den Bereichen Coaching und Mentoring sind deshalb besonders vorteilhaft.

Ein eigenverantwortlicher und zielorientierter Arbeitsstil sowie ein hohes Maß and Flexibilität und Engagement kennzeichnen einen erfolgreichen Lean Manager.

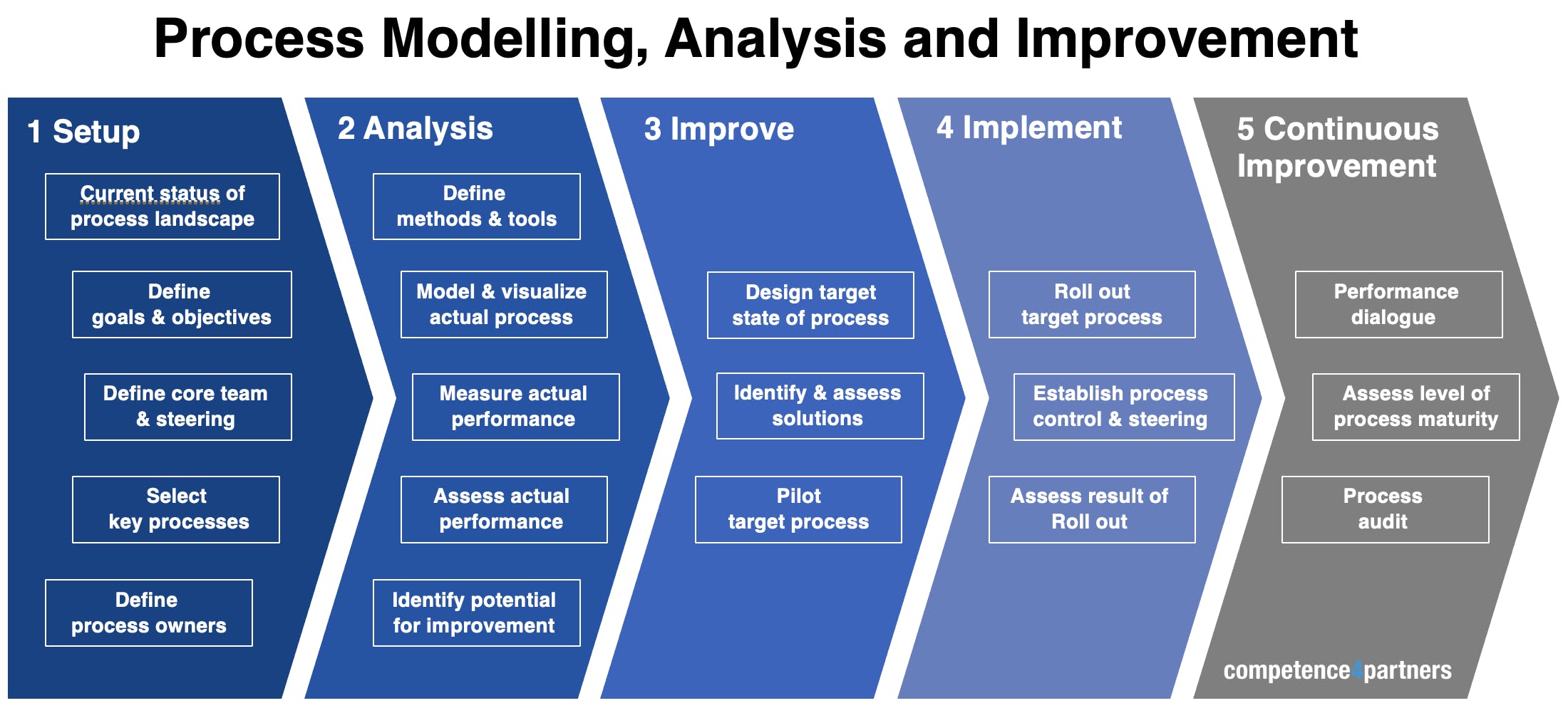

Die grundsätzlichen Aufgaben eines Lean Mangers werden im Folgenden beispielhaft anhand der von uns empfohlenen Vorgehensweise der Bearbeitung eines Lean-Projekts beschrieben.

In einem ersten Schritt geht es darum, entsprechende Lean-Initiativen mit entsprechendem Verbesserungspotential im Rahmen der Unternehmensziele zu definieren und zu priorisieren, um anschließend mit der Ist-Aufnahme der Prozessaktivitäten zu beginnen (z.B. die Verpackungsaktivitäten im Versandbereich). Zur detaillierten Erfassung aller Prozessaktivitäten ist es notwendig, das dies gemeinsam und in enger Abstimmung mit den Mitarbeitenden Vorort geschieht (z.B. Produktion, Arbeitsvorbereitung, Qualität). Die Aufgabe des Lean Managers besteht dabei darin, durch gezielte, sachliche Fragestellung die Mitarbeitenden für das Erkennen von Verschwendung zu sensibilisieren und methodisch zu unterstützen.

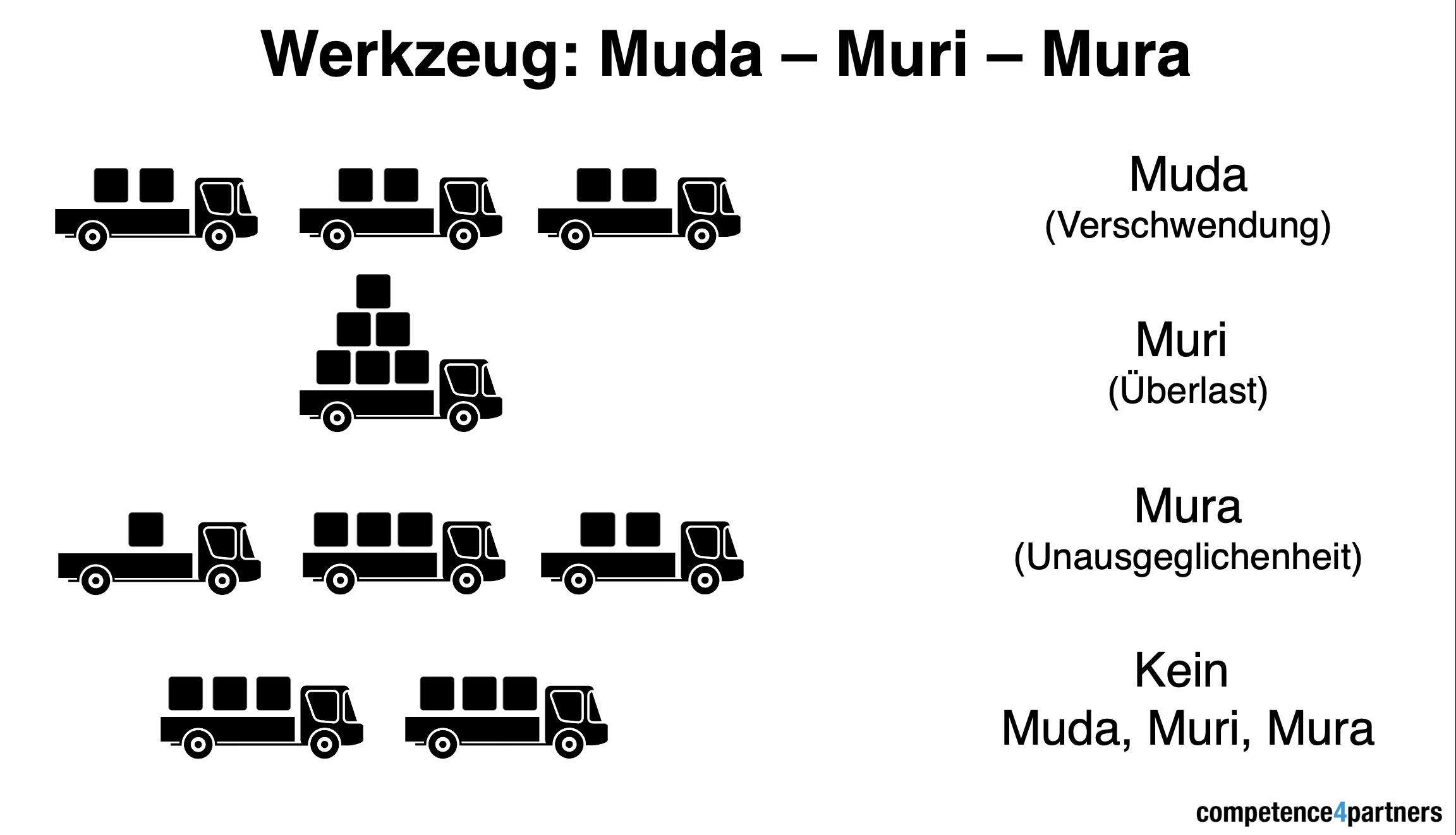

Ein typisches Arbeitsergebnis ist dabei etwa eine Skizze der zurückgelegten, meist überflüssigen Wege einschließlich der Transport- und Wartezeiten, eine Aufnahme aller Bestände (Halbfertig-, Fertigware) sowie das Verhältnis wertschöpfender zu nichtwertschöpfender Aktivitäten. Die so ermittelten Verschwendungsarten werden häufig den sogenannten 7 Arten der Verschwendung (7 Mudas) zugeordnet.

Sobald der Ist-Zustand ausreichend gut analysiert ist, wird ein nächster, zu erreichender Zielzustand definiert. Hierbei kann der Lean Manager mit seinem Wissen bezüglich Wertstrom-Design unterstützen, um sowohl den Material- als auch den Informationsfluss so zu gestalten, dass die entsprechenden Prozessaktivitäten z.B. hinsichtlich des zeitlichen Aufwands optimiert oder Bestand, Durchlaufzeit und Fehlerrate reduziert werden. Auch hier ist es wichtig, dass bei der Gestaltung des neuen Zielzustands die Mitarbeitenden Vorort sich einbringen können.

Der so definiert Zielzustand wird in einem Pilotlauf auf Tauglichkeit getestet, auch um sich mit dem neuen Ablauf vertraut zu machen aber auch, um eventuelle Schwachstellen und damit Verbesserungspotential zu erkennen. Die Vorgehensweise erfolgt meist nach dem PDCA-Zyklus (Plan-Do-Check-Act).

Konnte der neue, verbesserte Prozessablauf alle Beteiligten überzeugen, so wird dieser als neuer Standard im Unternehmen eingeführt. Hier ist es die Aufgabe des Lean Managers dafür zu sorgen, dass der neue Standard im Unternehmen verankert wird (z.B. durch Training der Mitarbeitenden, Visualisierung mit Hilfe eines Andon-Boards, Standardisierung mittels One-Point Lesson, etc.) um eine nachhaltige Verbesserung und damit eine höhere Kundenzufriedenheit zu erzielen.

Das Toyota Production System (TPS) ist eines der bekanntesten Beispiele für erfolgreiches Lean Management. Toyota entwickelte dieses System in den 1950er Jahren und revolutionierte damit die Automobilindustrie. Das TPS basiert auf einer Reihe von Werten und Prinzipien u.a. der Respekt für Menschen, der Reduktion von Verschwendung auf allen Ebenen sowie dem Streben nach Perfektion.

Ein Schlüsselelement des TPS ist die Just-in-Time (JIT) Produktion, bei der Materialien nur dann geliefert werden, wenn sie benötigt werden, um Überproduktion zu vermeiden. Dies reduziert Lagerbestände und senkt die Kosten. Durch die Implementierung von Methoden wie Kaizen, Jidoka und Andon konnte Toyota die Qualität der Produkte deutlich steigern und die Effizienz in der Produktion erheblich verbessern.

GE Aviation ist ein führender Hersteller von Flugzeugtriebwerken und hat erfolgreich Lean-Prinzipien in seine Geschäftsprozesse integriert. Das Unternehmen begann seine Lean-Reise in den späten 1990er Jahren und hat seither beeindruckende Fortschritte erzielt. Ein Schlüsselmoment war die Einführung des "Lean Transformation Program" im Jahr 2008, das darauf abzielte, Verschwendung zu eliminieren und die Effizienz zu steigern.

Durch die Anwendung von Lean-Methoden wie Wertstromanalysen, 5S, Kaizen-Workshops und visuellem Management konnte GE Aviation signifikante Verbesserungen in der Produktionszeit, Qualität und Kostenreduktion erzielen. Die Umstellung auf eine "Pull"-Produktion ermöglichte es dem Unternehmen, flexibler auf Kundenbedürfnisse zu reagieren und gleichzeitig Lagerbestände zu reduzieren. Diese Lean-Initiativen haben dazu beigetragen, dass GE Aviation seine Position als führender Anbieter in der Luftfahrtindustrie behaupten konnte.

Amazon ist bekannt für seine effizienten Logistik- und Lieferprozesse, die durch Lean-Prinzipien optimiert wurden. Die Fulfillment Centers von Amazon sind ein herausragendes Beispiel dafür, wie Lean-Management-Techniken in der Praxis angewendet werden. Durch die Implementierung von Lean-Methoden wie 5S, Kanban, und kontinuierlicher Verbesserung hat Amazon seine Lager- und Versandprozesse fortlaufend optimiert.

Ein Schlüsselaspekt der Lean-Praktiken bei Amazon ist die Reduzierung von Verschwendung in Form von unnötigen Lagerbeständen, Bewegungen und Wartezeiten. Durch die Anwendung von Kanban- und Just-in-Time-Methoden wird sichergestellt, dass Materialien und Produkte nur dann bereitgestellt werden, wenn sie benötigt werden, was zu einer effizienten Nutzung von Ressourcen führt. Darüber hinaus werden kontinuierliche Verbesserungsinitiativen (z.B. Kaizen-Workshop) auf allen Ebenen des Unternehmens gefördert, um Prozesse ständig zu optimieren und Engpässe zu identifizieren.

Das Virginia Mason Medical Center in Seattle, USA, ist ein herausragendes Beispiel für das erfolgreiche Anwenden der Lean-Prinzipien im Gesundheitswesen. Das Krankenhaus begann seine Lean-Kampagne in den frühen 2000er Jahren und hat seither beeindruckende Fortschritte in Bezug auf Patientensicherheit, Qualität und Effizienz erzielt.

Durch die Anwendung von Lean-Methoden wie Wertstromanalysen, 5S und Kaizen-Workshops konnte das Virginia Mason Medical Center seine Arbeitsabläufe rationalisieren, Engpässe reduzieren und die Wartezeiten für Patienten verkürzen. Darüber hinaus wurden Fehler und Verschwendung durch die Implementierung von visuellen Managementtechniken und standardisierten Arbeitsanweisungen minimiert. Diese Lean-Initiativen haben dazu beigetragen, dass das Virginia Mason Medical Center zu einem führenden Anbieter von qualitativ hochwertiger Gesundheitsversorgung wurde und international als Vorreiter im Lean Healthcare anerkannt ist.

Diese Fallbeispiele demonstrieren eindrucksvoll, wie Unternehmen der verschiedensten Branchen Lean-Prinzipien und -Methoden erfolgreich anwenden, um Prozesse zu optimieren, Verschwendung zu reduzieren und kontinuierliche Verbesserung zu fördern, um damit signifikante Verbesserungen in Effizienz, Qualität und Kundenzufriedenheit zu erzielen.

Globalisierung und Digitalisierung verbunden mit sich verändernden Werten der am Arbeitsleben teilnehmenden Personen bewirken einen rapiden Wandel unserer Arbeitswelt und Wirtschaft. Beispiele hierfür sind die Integration neuer IT-, Multimedia- & Cloud-Technologien, der Einsatz von Robotern als adaptive Assistenzsysteme, die Virtualisierung der Arbeitsschritte/Arbeitsprozesse mit neuen Formen der Steuerung, Entscheidung und Interaktion.

Diese Wandlungstendenzen der Arbeit verändern auch die Art und Weise, wie Lean-Prinzipien und -Methoden künftig angewendet werden. Hierzu im Folgenden einige Beispiele:

Die Integration von Digitalisierungstechnologien wie künstliche Intelligenz, Internet der Dinge (IoT) und Big Data-Analyse in Lean-Praktiken wird eine bedeutende Rolle spielen. Unternehmen werden verstärkt digitale Tools und Systeme nutzen, um Prozesse zu überwachen, Daten in Echtzeit zu analysieren und kontinuierliche Verbesserung voranzutreiben.

Die Werte und Prinzipien von "Lean" und "Agile" sind sehr ähnlich und eine Unterscheidung hinsichtlich der Denkweise bzw. Mindset ist meist wenig hilfreich, auch wenn es Unterschiede auf der Methodenebene gibt. Deshalb wird die Kombination des Lean/Agilen Methodenkoffers zunehmend an Bedeutung gewinnen.

Unternehmen sind dabei, agile Organisationsstrukturen und Arbeitsweisen einzuführen, um flexibler auf sich ändernde Kundenanforderungen und Marktbedingungen reagieren zu können und um ihren Kunden Produkte und Dienstleistungen mit eindeutigem Mehrwert zu liefern. Ziel ist es, durch Agilität die Innovationskraft und Wettbewerbsfähigkeit des Unternehmens zu steigern.

Lean-Prinzipien, die ursprünglich für die Produktion entwickelt wurden, werden vermehrt auf Service- und Wissensarbeit angewendet. Unternehmen aus den Branchen wie z.B. Gesundheit, Finanzdienstleistungen und Informationstechnologie nutzen Lean-Methoden, um Effizienz zu steigern, Verschwendung zu reduzieren und Kundenzufriedenheit zu verbessern.

Ein Beispiel hierfür sind sogenannte „Kanban-Boards“. Ursprünglich für den Einsatz in der Produktion zur Steuerung des Material- und Informationsflusses nach dem "Pull" - Prinzip entwickelt - ist Kanban eine Methode, um z.B. die in einem Projekt anfallenden Aufgaben mit dem Ziel zu managen, die Bearbeitung der entsprechenden Aufgaben ohne Warte- und Liegezeiten möglichst schnell und termingerecht abzuschließen, ohne dabei das Arbeitssystem bzw. die darin arbeitenden Teammitglieder zu überlasten. Dies geschieht mit Hilfe sogenannter Work-In-Progress (WIP) - Limits an jeder Stufe des Arbeitsprozesses. Kanban-Boards werden als physikalisches oder als elektronisches Board verwendet (Jira, Trello, etc.).

Im 21. Jahrhundert hat sich das Thema Nachhaltigkeit zu einem Schlüsselfaktor für den Erfolg von Unternehmen entwickelt. Die Herausforderungen des Klimawandels, die Verknappung der Ressourcen und das wachsende Umweltbewusstsein interessierter Parteien (Stakeholder) machen es für Unternehmen unerlässlich, nachhaltige Praktiken und Prozesse einzuführen.

Die Integration von Nachhaltigkeitsprinzipien in Lean-Initiativen wird deshalb immer wichtiger. Unternehmen achten vermehrt darauf, ökologische und soziale Aspekte in ihre Geschäftsprozesse zu integrieren und gleichzeitig Effizienz und Wirtschaftlichkeit zu verbessern. Ein „Grünes Wertstrommodell“ analysiert z.B. die entsprechenden Geschäftsprozesse unter den sogenannten Sieben Grünen Verschwendungsarten, nämlich Energie, Wasser, Material, Transport, Abfall, Emissionen und Biodiversität. Ziel ist es, die ökonomische, ökologische und soziale Nachhaltigkeit des Unternehmens zu steigern.

Diese Trends zeigen, dass Lean Management auch in Zukunft eine bedeutende Rolle spielen und sich weiterentwickeln wird, um den sich verändernden Anforderungen und Herausforderungen in Unternehmen und Gesellschaft gerecht zu werden.

Lean Manager werden zunehmend Verantwortlichkeiten im Bereich der digitalen Transformation übernehmen, da Unternehmen verstärkt digitale Tools und Technologien in ihre Lean-Initiativen integrieren. Dies erfordert die Notwendigkeit, sich mit Themen wie Datenanalyse, Automatisierung und Technologieintegration auseinanderzusetzen.

Lean Manager werden ihre Fähigkeiten und Kenntnisse im Bereich agiler Methoden und Praktiken erweitern müssen, um den wachsenden Bedarf an agiler Führung zu erfüllen. Eine Anpassung des Führungsstils, die Förderung von Selbstorganisation und die Schaffung einer agilen Unternehmenskultur sind dabei wesentliche Aspekte.

Da Lean-Prinzipien vermehrt auf Service- und Wissensarbeit angewendet werden, sollten Lean Manager ihr Verständnis für die spezifischen Anforderungen und Herausforderungen dieser Bereiche vertiefen. Dies erfordert eine Anpassung der Lean-Methoden und -Werkzeuge an die spezifischen Bedürfnisse von Dienstleistungsunternehmen.

Lean Manager werden künftig im Rahmen der von ihnen geplanten Lean-Initiativen verstärkt Nachhaltigkeitsprinzipien einbeziehen. Dies umfasst zum Beispiel die Identifizierung und Bewertung von Umweltauswirkungen, die Umsetzung nachhaltiger Praktiken und die Förderung einer nachhaltigen Unternehmenskultur. Themen wie die 7 Grünen Verschwendungsarten sowie das 9R-Framework werden somit künftig zum Standard-Repertoire eines jeden Lean Managers gehören.

Lean Manager werden auch künftig eine strategische und vielseitige Rolle im Unternehmen einnehmen. Entscheidend wird es sein, sich als Lean Manager in den genannten Themenfeldern kontinuierlich weiterzubilden, um den Lean Management-Ansatz sowohl für Kunden als auch für das Unternehmen wertorientiert und attraktiv zu gestalten.

Die Rolle des Lean Managers bietet eine exzellente Gelegenheit, einen bedeutenden Einfluss auf die Effizienz und Wettbewerbsfähigkeit eines Unternehmens zu haben. Durch die Kenntnis und das sichere Anwenden der Lean-Prinzipien und -Methoden kann der Lean Manager nicht nur dazu beitragen, die Kundenzufriedenheit zu steigern und betriebliche Prozesse zu optimieren, sondern auch die eigene persönliche und berufliche Entwicklung vorantreiben.

Die Ausbildung zum Lean Manager bietet somit eine solide Grundlage für eine erfolgreiche Karriere in verschiedenen Branchen und ermöglicht es den Absolventen, sich als führende Experten für kontinuierliche Verbesserung zu positionieren. Wer die Herausforderung sucht, den Wandel zu gestalten und Unternehmen zu Spitzenleistungen zu führen, findet im Lean Management eine lohnende und erfüllende berufliche Perspektive.

Unser modulares Qualifizierungsprogramm vermittelt hierzu die notwendigen Kenntnisse und Fähigkeiten, um Sie gezielt auf die herausfordernde und anspruchsvolle Aufgabe eines Lean Managers durch Training und Zertifizierung vorzubereiten. Gerne stehen Ihnen unsere Experten für einen ersten telefonischen Kontakt zur Verfügung.

Die Inhalte Ihres Qualifizierungsprogramms können Sie dabei – abgestimmt auf Ihren eigenen Bedarf – selbst wählen und durch unser Punktesystem „Credits“ die Qualifizierung zum Lean Manager erreichen. Dafür sind folgende Punkte nötig:

[1] John Krafcik, International Vehicle Program, MIT Study, 1990

[2] „The Machine that changed the World“, J.P. Womack, D.T. Jones, D. Ross, 1991, Westview Press, Inc.